METAL LAB袁工 2021.10.26

原文发表时间:2021.01.22

原文发表期刊:Springer Nature

《通过低温循环处理改善商用Vit非晶合金的疲劳性能》内容:

2021年1月26日,Springer Nature期刊在线发表了兰州理工大学有色金属先进加工与循环国家重点实验室一篇题目为“Improving the wear performance of a commercial Vit 1 Amorphous alloy by a cryogenic cycling treatment”的学术文章(https://doi.org/10.1007/s10853-021-05794-5)。该文通过不同次数的低温循环处理,对一种商用Vit 1非晶合金进行加工。从而研究其相结构、热性能、力学性能和磨损性能。尽管低温循环处理不会显著改变相结构,但它促进了热再生,即内部结构的异质性。非均匀结构能促进非晶合金内部多个剪切带的产生,从而引起变形能的损耗,这反而能提高塑性。由于塑化作用,低温循环处理显著改善磨损性能。特别是,30个处理周期(7.55*10–5mm3/Nm)后的磨损率降低到铸态合金(22.75*10–5mm3/Nm)的三分之一左右。其原因是随着塑性的增加,Vit 1 BMG的磨损机制由三体磨粒磨损转变为三体磨粒磨损与氧化磨损的协同机制。因此,通过低温循环处理提高非晶合金的塑性是改善磨损性能的有效措施。

实验材料与方法:

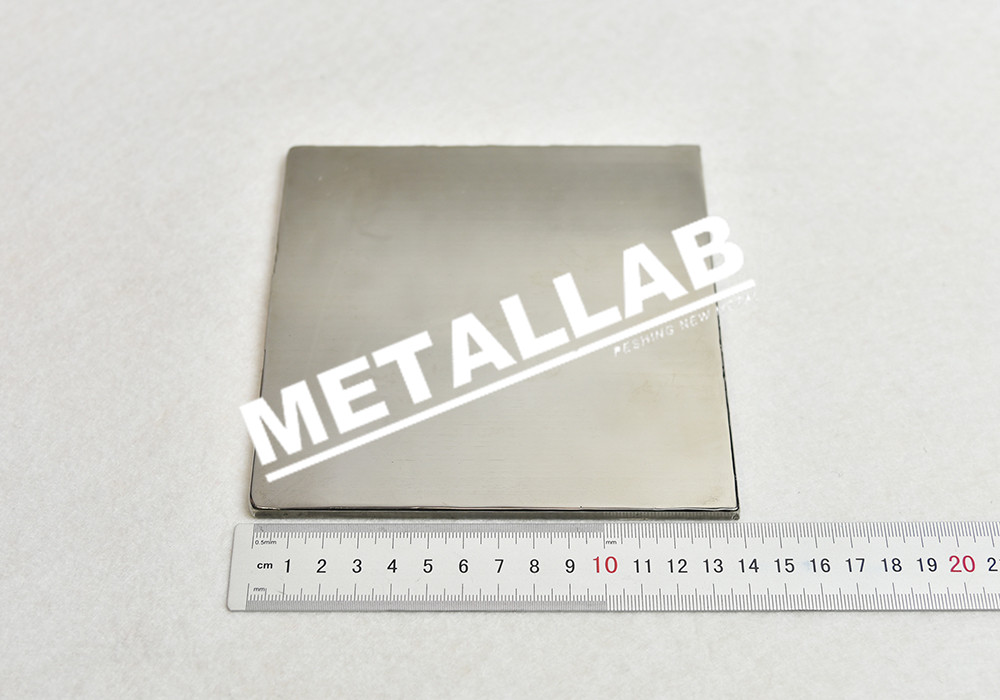

原文实验采用一种商用Vit 1 BMG(含有约90vol.%的非晶相)。首先用T型热电偶将尺寸为4*4*8mm3的样品固定在铜样座上,用流量计控制蒸发的液氮(LNT)吹制样品,使样品缓慢冷却。在缓慢冷却过程中,汽化后的液氮流动可以被热电偶和流量计协同控制,冷却速率可保持在20℃/min,即样品表面冷却至﹣160℃左右需要9分钟。第二步,将样品和铜样夹放入LNT中5min,以保证样品内温度均匀。第三,从LNT中取出样品和铜样夹,然后用电吹风加热5分钟,以确保样品内部和表面温度均匀稳定。我们将其定义为CCT循环,如图1所示。分别处理0、10、20、30、40和50个循环(命名为C0、C10、C20、C30、C40和C50)。用差示扫描量热法测定样品的状态,升温速率为20K·min-1。为了确保测量松弛焓、玻璃化转变和结晶温度的准确性,在相同的条件下进行第二次运行来扣除基线。所有样品均测量3次以确保数据的可靠性和重复性。并采用X射线衍射对其相结构进行观察分析。

采用通用试验机,在初始工程应变率为5*10-4s-1的条件下,对Vit 1 BMG进行了室温准静态压缩试验,并对其强度和塑性进行了表征。压缩试样尺寸为3.5*3.5*7.0mm3。于室温下施加10 N的载荷在往复摩擦试验机上进行球对块模式干滑动摩擦磨损试验。往复频率为5Hz,行程长度为1mm,滑动时间为20min。选择直径为6mm、硬度约为56HRA的GCr15钢球作为参照物。干摩擦磨损试验前,将BMG试样抛光至表面粗糙度小于500nm。通过三维(3D)表面轮廓仪生成磨损轨迹的等距视图来计算BMG试样的体积损失。采用公式Q=VN-1S-1计算BMG试样的磨损率Q,V为磨损体积(mm3),N为施加载荷(N),S为滑动距离(m)。采用扫描电子显微镜(SEM)和扫描电镜、能谱仪(EDS)对磨痕和磨屑的形貌和组成进行了表征。利用x射线光电子能谱可以更好地了解C0和C30样品的磨损表面结构。

Figure 1The thermal cycling process diagram

结果:

微观结构与热稳定性

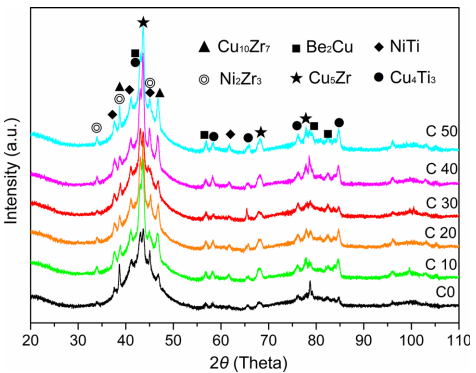

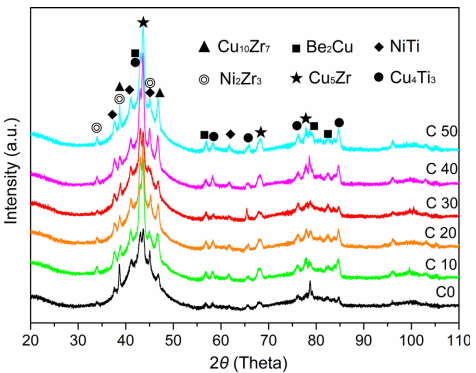

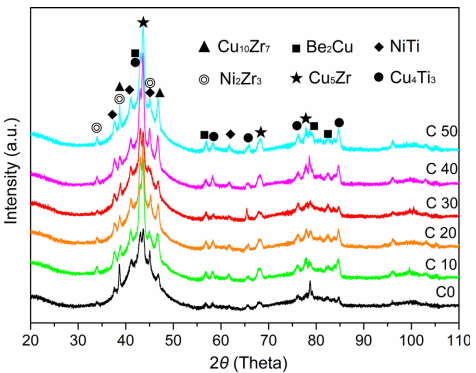

图2显示含0、10、20、30、40和50次CCT的Vit 1 BMG的XRD图谱,表明CCTs不会明显改变相结构。图3表示0、10、20、30、40和50次CCT的Vit 1 BMG在20 Kmin-1加热速率下的DSC曲线。XRD和DSC结果表明,CCT不会显著改变Vit 1 BMG的非晶态性质及其结晶行为。实验中发现当循环次数的增加,导致Vit 1 BMG的热稳定性恶化。这主要是因为CCT使Vit 1 BMG处于能量较高的亚稳状态,且在加热过程中更容易结晶,以达到能量较低的稳定状态。实验结果表明,尽管CCT不会改变Vit 1 BMG非晶态的性质,但会改变内部自由体积密度,即空间结构的不均匀性。

Figure 2 XRD patterns

Figure 3 a DSC curves; b the temperatureinterval of SLR and the structural relaxation enthalpy as a function of the times of CCTs

机械性能

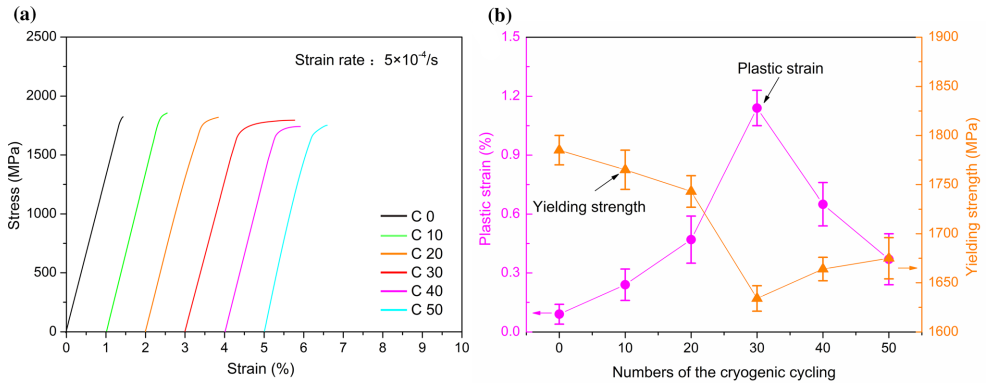

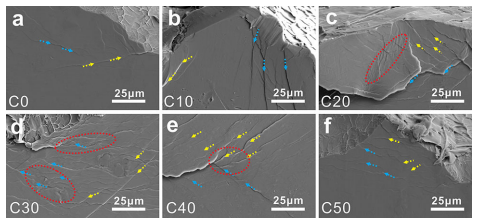

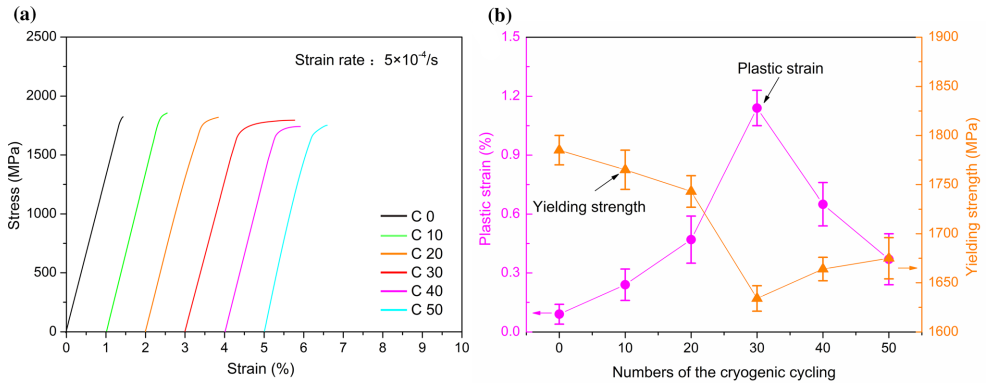

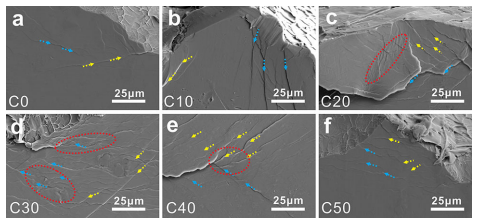

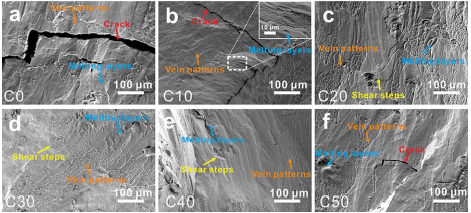

从图4可以看出,随着循环次数的增加,屈服强度呈现先减小后增大的演化趋势。图5和图6可以看出,随着循环次数的增加,剪切带密度呈现先增大后减小的趋势,这与塑性应变的演化一致(图4b)。从图6中的断口形貌可以看出,所有Vit 1样品由脉状、液滴状和肋状剪切台阶组成。这意味着在塑性变形期间发生大量绝热剪切带。从图3,4,5,6,可以发现剪切带和剪切阶跃密度的演化趋势与塑性应变和结构松弛焓一致,这进一步证实CCTs可以调节和优化BMG的塑性。

Figure 4 Vit1 alloy with 0, 10, 20, 30, 40 and 50 times of CCTs: a compressive engineering stress–strain curves; b the average compressive strength and plastic strain as a function of the times of CCTs

Figure 5 The compression lateral surface morphologies of the Vit 1 BMG after CCTs

Figure 6 The fracture surfaces morphologies

摩擦学性能

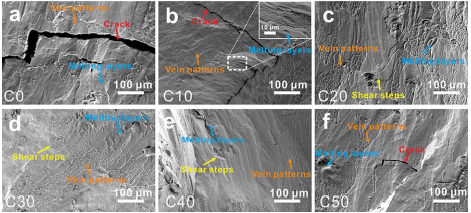

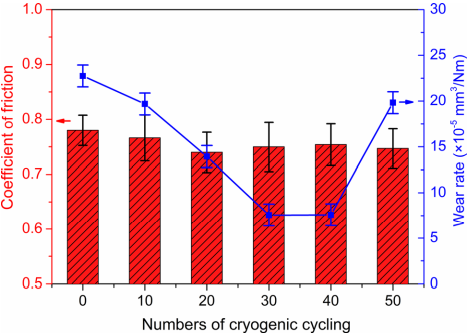

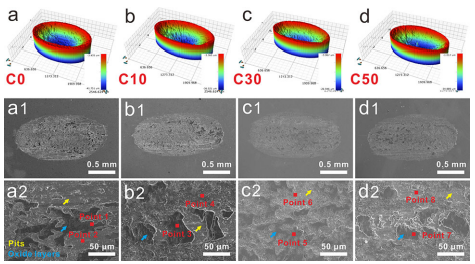

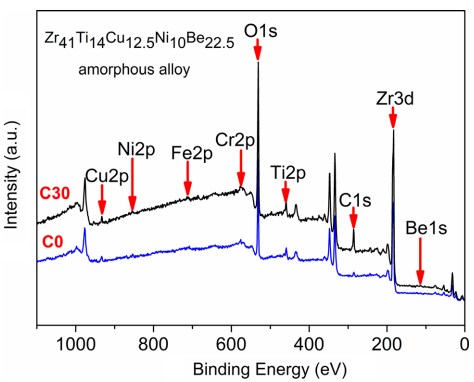

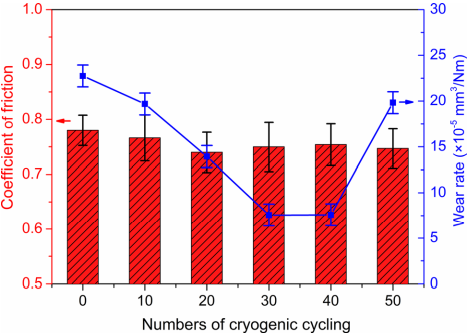

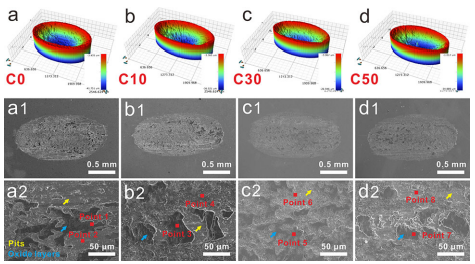

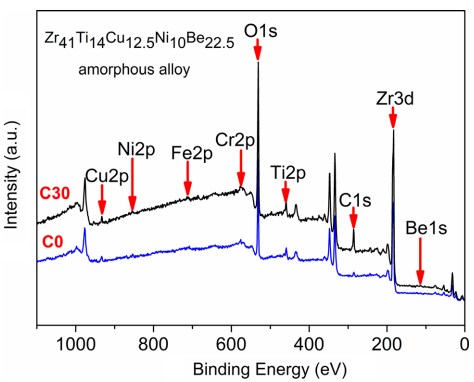

图7可以看到,COF(平均摩擦系数)基本保持不变,随着CCT次数的增加,COF呈现极弱的下降趋势,相反,随着循环次数的增加,磨损率呈现先减小后增大的趋势。为了详细研究含CCTs的Vit 1 BMG的磨损机理,对其进行了白光干涉(WLI)成像和相应的实验研究磨损表面图像如图8所示。表明无CCTs和有CCTs的Vit 1 BMG的主要磨损机制是典型的三体磨粒磨损。原文实验形态学结果间接表明C30试样具有最佳的磨损性能。此外,为了更好地了解磨损性能,对C0(最高磨损率为22.75*10–5 mm3N-1m-1)和C30(最低磨损性能为7.55*10–5mm3N-1m-1)样品的磨损表面进行XPS分析,如图9所示。可以看出,XPS光谱分析结果似乎几乎相同,它们都含有Zr3d、Ti2p、Cu2p、Ni2p、O1 s、Cr2p和Fe2p光谱,并且每个元素光谱峰对应的结合能基本相同。从以上结果来看,C0和C30试样表面的磨损产物似乎基本相同,但窄谱分析结果存在差异。

Figure 7 The coefficient of friction and wear rate of the Vit 1 BMG with 0, 10, 20, 30, 40 and 50 times of CCTs

Figure 8 The white light interferometry images and the corresponding worn surface of the Vit 1 BMG with 0, 10, 30, 50 times of CCTs: a 0 times, b 10 times, c 20 times, d 30 times, e 40 times and f 50 times

Figure 9 Representative XPS spectra on the worn surface of the C0 and C30 samples

低温循环处理与塑化

原文结果表明,CCT法可以有效地实现非晶合金的再生,即非晶合金的塑化。DSC和压缩的实验结果如图3和4,证明通过CCT,即使是商用Vit 1非晶合金也经历了再生现象。在CCT过程中,由于瞬间的极端温度变化(从77 K到室温,然后从室温到77 K),Vit 1 BMG内的多尺度结构发生非仿射热膨胀-收缩从而在多尺度结构之间的界面区域周围发生剧烈的高度空间局部化的原子重排。因此,Vit 1 BMG内部的自由体积增加(图3a),最终实现塑化。

塑化与磨损性能

由于非晶态合金中的剪切带是交错和分叉的,因此会发生塑性变形,表面上的裂纹会在很短的距离后剥离。由于磨损表面上的剥离现象逐渐减少,磨损表面变得更加均匀,并导致相对较弱的三体磨料磨损(图8a2、b2、c2、d2)。如图10a和b所示, Vit 1的磨损产物非晶态合金主要是金属氧化物,即在磨损表面形成不连续的氧化膜。对于图10c中的Zr3d光谱,这进一步表明C30样品的磨痕上形成了更多的ZrO2氧化物。磨损机制逐渐由三体磨粒磨损转变为三体磨粒磨损和氧化磨损的协同磨损机制。

Figure10 Representative XPS spectra narrow scans on the worn surface of the C0 and C30 samples: a Fe 2p, b O 1 s, c Zr 3d

结论:

根据原文确实可以通过提高非晶合金的塑性来有效地提高磨损性能。主要原因是塑性的增加抑制了剪切带的快速单次膨胀,从而降低了样品表面因裂纹而大面积剥落的可能性。因此,随着塑性的增加,Vit1BMG的磨损机制逐渐从三体磨粒磨损转变为三体磨粒磨损和氧化磨损的协同机制。

对该文解读分析:

在低温循环处理后,通过原子重排的再生可能优先在晶体、非晶态界面区域进行,并导致结构弛豫焓随着循环次数的增加而增加。在低温循环过程中,复合材料的异质微结