非晶合金由于没有位错、晶界、相界等晶体缺陷,因此具有高强度、高硬度、大弹性应变极限、低的弹性模量以及耐磨损、耐蚀等优良的力学性能与理化性能。特别是在力学性能方面,随着不同合金体系的开发,其强度也越来越高,其中Co-Fe-Ta-B系非晶合金的强度达到了5000MPa,是目前已知的自然界中金属材料强度的最高纪录。

块体非晶合金所具有的优异的物理、化学、力学性能及精密成形性,使其在航空航天、信息、微机电、日常生活中都显示出重要的应用价值。目前,非晶合金的成形技术主要包括铸造、热压成型、热塑性成形和3D打印技术等。

1.块体非晶合金成形的两条技术路线

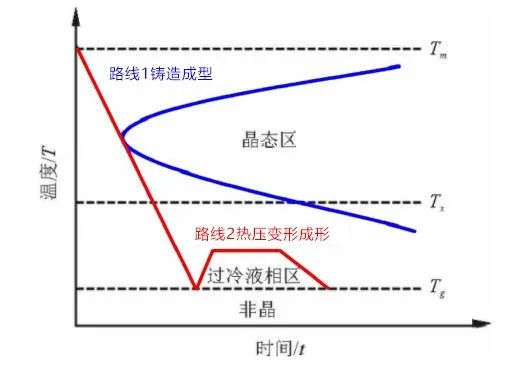

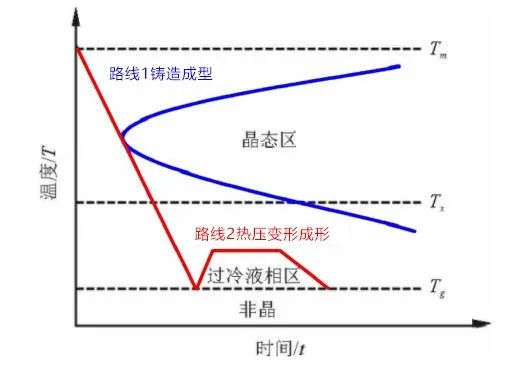

块体非晶合金的成形可以通过两条技术路线来实现,一是利用合金熔体的流动性通过压力铸造、真空吸铸或重力铸造进行成形;二是利用块体非晶合金在过冷液相区的超塑性特点进行热压变形成形。

图1 根据非晶合金TTT曲线划分的两条技术路线示意图

图1为典型的时间-温度-转变(TTT)曲线示意图,其中Tg为玻璃化转变温度,Tx为晶化温度,Tm为熔化温度。

图1中的路线1是适合液态铸造成形的区域,在该区域合金熔体从液态急冷(大于临界冷却速率)至固态而形成非晶合金,在这一急冷过程应避免与晶态区域相交;路线2为将非晶合金加热至过冷液相区并控制其温度,使其转变为高粘度过冷流体,然后利用其超塑性特点进行各种热压成形,最终获得非晶合金产品,路线2也需以大于临界冷却速度降至室温。

这两条技术路线最终都可形成非晶态结构,为非晶合金的近净成形提供了可能。

2.块体非晶合金铸造成形技术

2.1 真空铸造

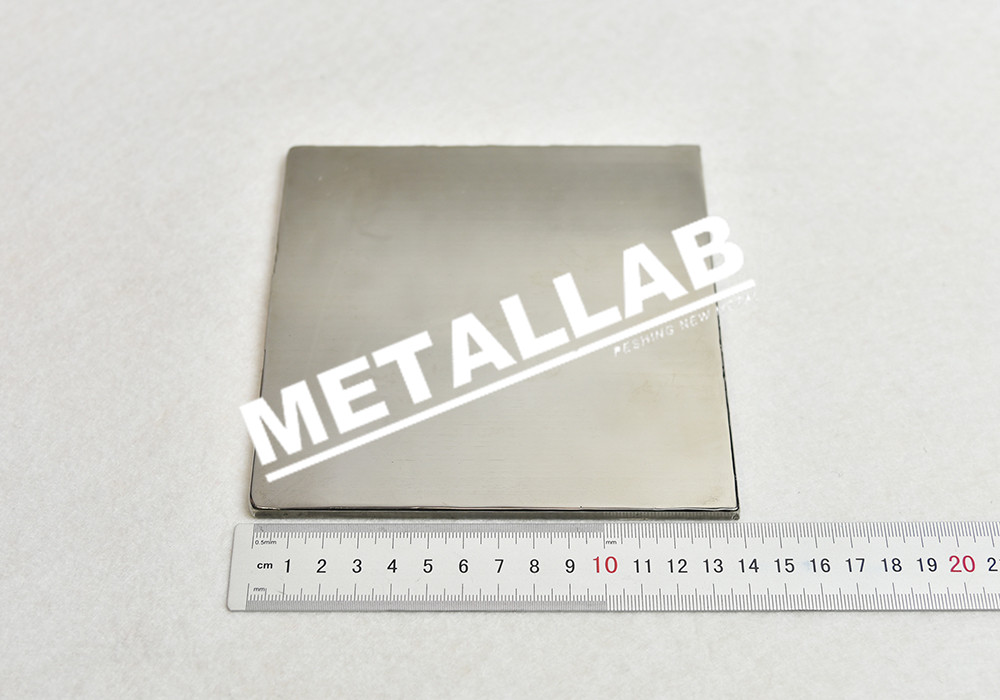

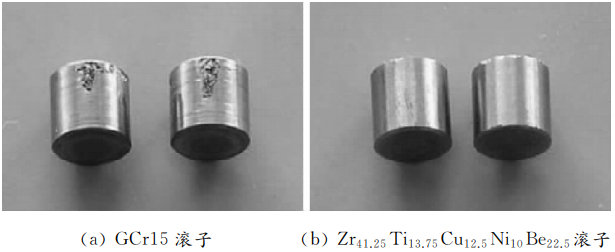

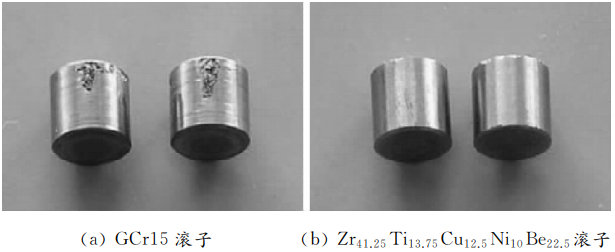

MAMZ等利用真空铸造,获得直径为10mm,长为100~130mm的Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5块体非晶合金,将其加工成7.5mm×7.5mm的轴承滚动体。

如图2所示,并与传统GCr15钢轴承滚动体的耐磨损性能进行了对比测试,发现非晶轴承滚动体的使用寿命约是其2倍。随后,又通过铜模成功浇注出内径为42mm、外径为63mm、厚19mm的非晶合金环形毛坯件,并提出决定非晶合金液体流动长度的因素包括工艺参数(浇注温度、铸型温度和压力),液态金属的热物理性能(比热容、密度、结晶潜热和传热系数),铸件形状等,为块体非晶合金的铸造成形奠定了基础。

图2 轴承滚子在旋转试验中运行1932min后的表面状况

2.2 反重力铸造

反重力铸造是使坩埚中的金属液在压力作用下沿升液管自下而上克服重力及其他阻力充填铸型,并在压力下获得铸件的一种方法。

NISHIYAMAN等利用Ti41.5 Zr2.5 Hf5 Cu42.5 Ni7.5 Si1、Ti50 Cu25 Ni5 Zr5 Sn5块体非晶合金,采用反重力铸造方法制成最大长度为200mm、内径为1.6mm、外径为2mm的科氏流量计,相比于不锈钢产品,其灵敏性提高了近28.5倍。此外,还使用自制的挤压铸造系统,成功制备出外径为5mm、内径为2.2mm、高为4mm的杯状试样,并采用准分子激光退火技术制成压力传感器,其灵敏性是普通不锈钢压力传感器的3.8倍,这种传感器可用于车辆的反锁死刹车系统。基于非晶合金的低杨氏模量、极高的弹性模量和高强度,可以制备出高性能的流量计或压力传感器。

2.3 压力铸造

压铸具有产品品质好、生产效率高、经济效益优良的特点。

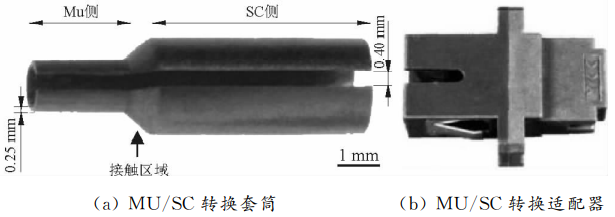

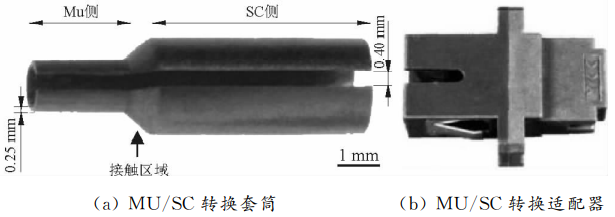

ISHIDAM等用压力铸造制备出最大直径为3mm,最小直径为1.75mm,厚0.25mm的Zr55 Al10 Ni5 Cu30光学MU/SC转换套筒,且达到所需的尺寸精度和性能指标,如图5所示。块体非晶合金不仅能被应用于光学器件,在微机电、医学等领域均有潜在的应用前景。

LIULH等采用工业级Zr原材料,对Zr基非晶合金压铸的形成能力进行了测定。并在Zr55 Al10 Ni5 Cu30基础上添加不同含量Y,采用二步熔炼和吸铸相结合,得出当Y含量为0.2%时,非晶的形成能力最强,并以(Zr55 Al10 Ni5 Cu30)99.8Y0.2合金作为压铸时的合金成分。通过建立模型,评估压力对临界冷却速率的影响,最终通过压铸制得直径为4~7mm的圆柱体(模具材质为H13钢)。当模具材质为Cu时,最大临界直径可达14mm。另外,其还利用工业级Zr原材料,采用真空压铸(EPV-HPDC)法成功压铸出临界尺寸为3×10mm的非晶板材。同时,还压铸出手机壳、耳机壳和生物植入物等高精度器件。

图3 MU/SC转换套筒的侧视图和MU/SC转换适配器

3.块体非晶合金超塑性成形技术

块体非晶合在金超塑形成型方面主要具有以下三种技术:

3.1 模锻

模锻是指在专用模锻设备上利用模具使毛坯成形而获得锻件的锻造方法。SAOTOMEY等利用Pd40 Cu30 Ni10 P20非晶合金,用超塑性微锻造仪器成形出宽度分别为2、0.5、0.2μm的V形试样和纳米级DVD存储器件。

郭晓琳等采用自行研制的微型齿轮浮动模具进行Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5块体非晶成形试验,成功制得分度圆直径为1mm的微型齿轮。

张志豪等在自制的真空专用炉和精密模锻装置上对Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5板材进行凸轮成形试验,制备出了厚1.5mm、最大向径为6.54mm、最小向径为4.37mm,键槽宽度为1mm的精密凸轮零件。

廖广兰等利用自主研制的超塑性微成形压力试验机,成功制备出模数为0.03、齿数为66和厚度为500μm的Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5非晶合金内齿轮,并提出齿轮脱模后的飞边去除工艺。

3.2 热挤压

热挤压是将非晶合金加热到过冷液相区进行挤压获得成形零件的一种工艺。

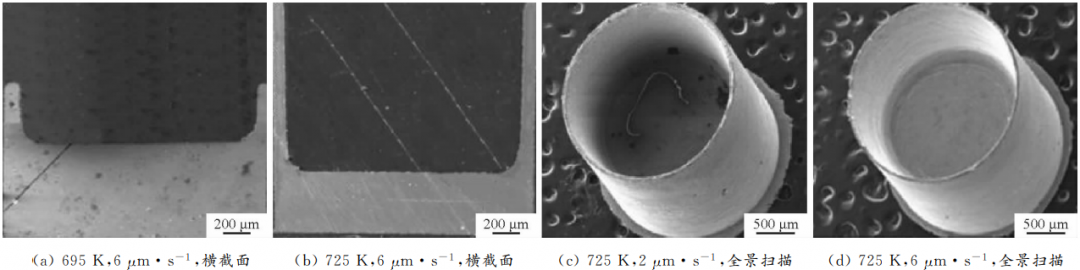

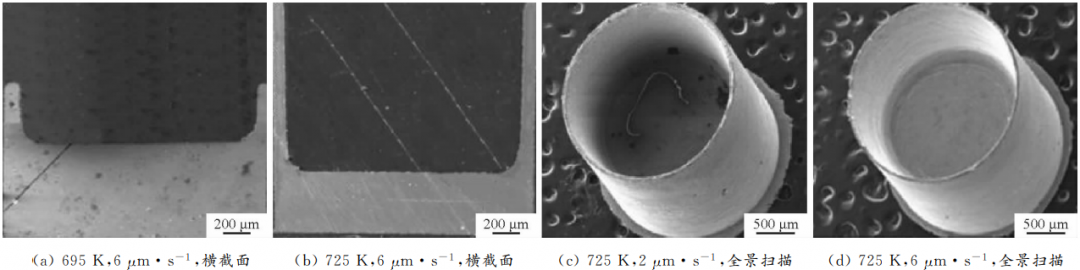

LEEKS等通过热挤压,在过冷液相区成形出长5mm的Zr41.5 Ti13.75 Cu12.5 Ni10 Be22.5非晶圆柱,此时非晶合金表现为牛顿粘性流动。此外,还根据压缩试验结果,构造了应变速率-试验温度的经验变形图,给出了牛顿粘性流动、非牛顿粘性流动和脆性断裂3种变形模式的边界。WUX等用微型反挤出工艺,在过冷液相区成功加工出外径为2.2mm、厚0.5mm的Zr55Al10Ni5Cu30杯状试样,并用SEM证明其非晶结构特征,如图2所示。

图4 不同成形条件下反向挤压成形零件的横截面和全景扫描图

3.3 热压印

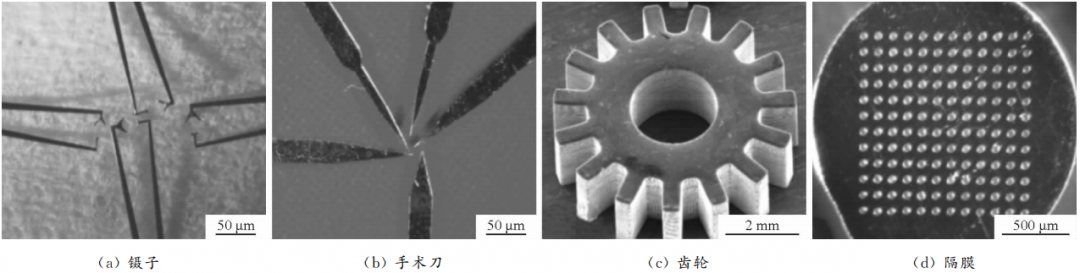

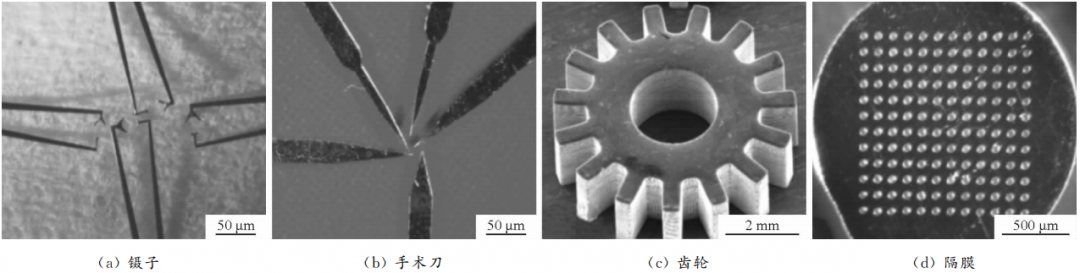

热压印工艺是在微纳米尺度获得并行复制结构的一种成本低而速度快的方法。通过在高精度硅模上热压印Pt基金属玻璃,随后进行热切割,成功制备出尺寸从几十微米到几毫米的镊子、手术刀等非晶合金零件。

如图3所示,展现了非晶合金在较长尺寸范围内精确复刻平边和锐角的能力。

KUMARG等通过热压印得到35nm和55nm的Pt基非晶合金纳米棒,并对非晶合金作为模具材料进行探究,发展非晶合金模具展现出优越的复写和重复使用性能。

Greer及其团队于2005年发现在沸水温度即可进行超塑性变形的Ce70 Al10 Cu20非晶合金,发现其玻璃转变温度Tg仅为68℃,具有如此低的Tg归因于与成分相关的低的弹性模量,并用此合金进行弯曲和压印测试,展现出良好的复刻能力。该合金体系成为研究合金结构弛豫和过冷液态的理想系统。此外,Ce70 Al10 Cu20非晶合金还可用于研究金属玻璃的长期时效。

图5 三维微零件的光学和SEM照片

4.3D打印技术

3D打印技术是最有希望突破非晶合金形成能力限制的新型制造技术。选区激光熔化(SLM)和激光立体成形(LSF)技术同属于3D打印技术,基于分层叠加制造思想,利用高能量激光束将金属粉末逐层熔化并成形为金属零件,集成了先进的激光技术、计算机辅助设计与制造(CAD/CAM)技术、计算机控制技术、真空技术、粉末冶金技术等;与传统的金属成形方法相比,3D打印技术制备的零件具有形状复杂、相对密度高等优点。

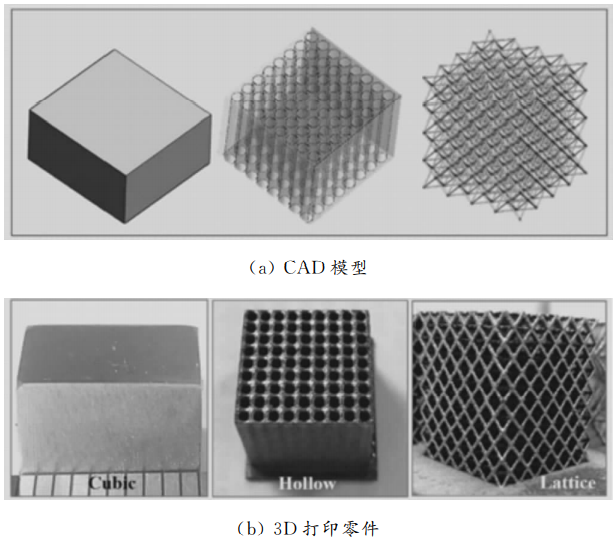

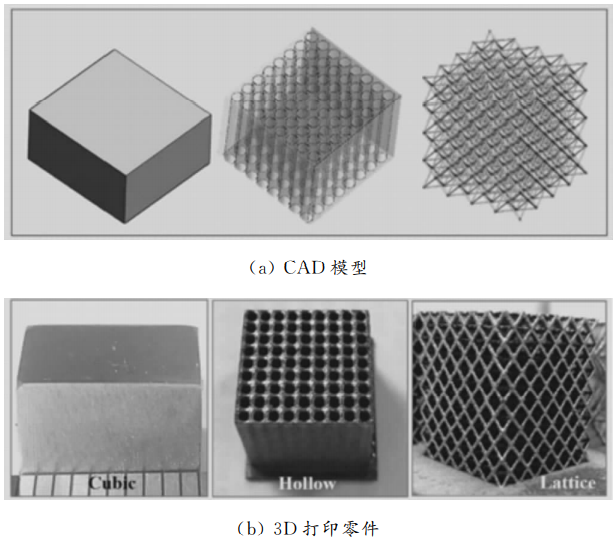

YANGC等通过选择性激光熔化3D打印技术制备出结构复杂的非晶试样如图6所示。通过酸洗的方法处理”晶格结构”试样,最终得到具有卓越催化性能的多级结构件,展现了这种独特非晶结构的应用前景。虽然3D打印非晶合金技术仍存在很多的问题和不足,但打印成形的可行性得到了证实,随着高新技术的不断发展,3D打印成形非晶合金一定会取得突破。

图6 3D打印的CAD模型及零件

5.展望

近年来,块体非晶合金无论在基础理论研究方面还是制备工艺方面研究都取得了巨大的进步,并且逐渐由实验室研究走向商业应用。由于块体非晶合金目前存在成形尺寸小,成本高,复杂零部件成形困难等问题。未来非晶合金将朝着生产高效率,工艺成本低的大尺寸、薄壁、复杂形状等方向发展,并且在航空航天、军事武器、汽车工业以及消费电子等领域得到更广泛的应用。